{Abschnitt N° 1} Idee

Die Idee zu diesem Modell entstand im Jahr 2012. Die Tatsache, dass einige türkische Orte an der Grenze zu Syrien

vermehrt zu Zielen von syrischen Raketenangriffen wurden, führte dazu, dass die NATO zum Schutz der Türkei Raketenabwehrsysteme in dieses Gebiet verlegte. Unter anderem leistete die Bundeswehr

mit mehreren Fahrzeugen hierzu einen Beitrag. Durch die Berichterstattung über diesen Konflikt waren unter anderem Bilder von deutschen Patriots zu sehen. Und somit war die Idee geboren, solch

ein Fahrzeug als Modell im Maßstab 1:35 nachzubilden.

{Abschnitt N° 1} Recherche

Nachdem die Entscheidung gefallen war, dieses Fahrzeug als Modell zu bauen, beginnt die Recherche über Referenzmaterial und vorhandene

Modellbausätze, welche für dieses Projekt verwendet werden können.

Schnell wird klar, dass es zu diesem Fahrzeug lediglich ein einziges Modell in 1:35 gab. RN Modelle stellte vor einigen Jahren einen Resin-Bausatz des Patriots in 1:35 her. Zu dem Problem, dass dieser Bausatz auf dem Markt aufgrund seines Alters nicht mehr erhältlich ist kommt noch ein weiteres Problem: Die Qualität dieses Bausatzes passt nicht zu den Vorstellungen wie das fertige Modell später einmal aussehen soll. Es stellte sich heraus, dass NIMIX, ebenfalls ein Hersteller von Resin-Modellbausätzen, einen Resinbausatz eines M-901 anbietet, ein Anhänger, auf welchem die vier markanten PATRIOT Raketenbehälter nebst Aufbauten montiert sind. Da dieser Bausatz jedoch aufgrund seines Alters einen entsprechenden Raritätswert besaß und zu dieser Zeit noch nicht klar war, dass andere Hersteller Teile eines PATRIOTS auf den Markt bringen würden, blieb nur die Option übrig, dass gesamte Modell "scratch" zu bauen. [Das Wort scratch wird im Plastikmodellbau umgangssprachlich dafür verwendet, wenn Teile oder ein komplettes Modell ohne Vorlage anhand von Referenzbildern selbst aus verschiedenen Materialien nachgebildet bzw. hergestellt wird]

{Abschnitt N° 1} Vorhandenes Nutzen

Im Rahmen der Recherchen zu Modell und Original wird schnell klar, dass dieses Projekt alles von mir bisher Gebaute sowohl in Bezug auf Zeit wie auch in Bezug auf Umfang und Aufwand in den Schatten stellen wird. Deshalb wird soweit es möglich ist auf vorhandenes zurückgegriffen.

Als Basis und Orientierung für die Größe dient der MAN 10t. milgl 8X8 Lastkraftwagen in 1:35 von Revell. Zu diesem wird der passende Eduard Photoätzteilsatz und ein Satz Resin-Reifen beschafft {da die beigelegten Vinylreifen des Bausatzes nicht die gewünschte Qualität aufweisen}.

Nach kurzer Zeit ist klar, dass die korrekte Dimensionierung der einzelnen Teile und des ganzen Fahrzeuges in Summe eine echte Herausforderung darstellen wird. Keine Quelle gibt Auskunft über die genauen Abmessungen des Originalfahrzeugs. Während meiner Recherchen erfahre ich, dass von Herpa ein Modell eines PATRIOTS im Maßstab 1:87 erhältlich ist. Da ich bisher keine {große} Erfahrung im Scratchmodellbau gesammelt habe {sondern lediglich während dem Bau des M88A2 und des M929 mit dem Thema Scratchmodellbau in Berührung kam} entschließe ich, dieses Modell zu beschaffen. Anhand des 1:87-PATRIOTS ergibt sich ein ungefährer Anhaltspunkt, um wichtige Abmessungen besser abschätzen zu können. Die Idee ist, die abgemessenen Werte mit dem Faktor 2,48571 [87/35] zu multiplizieren und entsprechend im Maßstab 1:35 die korrekten Maße des jeweiligen Teils zu erhalten.

Als letztes werden diverse Plastikplatten in verschiedenen Stärken sowie unterschiedlichste runde und eckige Plastikprofilleisten und das nötige Handwerkszeug {wie Skalpelle und Klingen} beschafft.

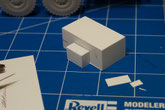

{Abschnitt N° 2} Plastikzuschnitt und Orientierungspunkte

vorbereiten

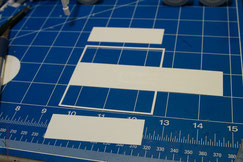

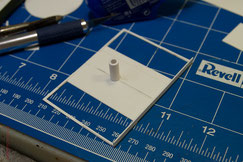

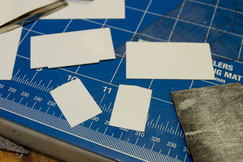

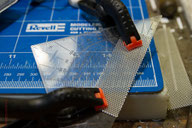

Nachdem alle nötigen Materialien und zahlreiche Vorbildfotos beschafft wurden werden die großen Plastikplatten auf handliche Größe zugeschnitten. Für das Modell werden vier verschiedene Stärken an Plastikplatten verwendet. 0,3 mm, 0,5 mm, 1 mm und 1,5 mm stark.

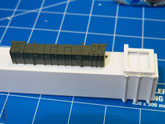

Um einen ersten Anhaltspunkt für die Maße des Modells zu bekommen wird zunächst ein Raketenbehälter an dem 1:87-Herpa Modell vermessen und aufgerissen. Auf diesen Abmessungen basierend wird ein Prototyp-Raketenbehälter im Maßstab 1:35 gebaut der für den kommenden Bau immer wieder als Ankerpunkt für die Dimensionen und Proportionen des Modells dienen soll.

Die Idee ist den ersten Raketenbehälter später zu nutzen, um nurnoch drei weitere Behälter konstruieren zu müssen.

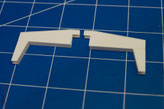

Zu Beginn der Konstruktionsphase ist die Überlegung, bereits an dieser Stelle die vier

Raketenbehälter komplett anzufertigen. Jedoch zeigt sich während dem Bau des ersten Raketenbehälters bereits wie aufwändig dieses Unterfangen ist. Deshalb wird zunächst nur ein Raketenbehälter

angefertigt.

Im weiteren wird das Herpa Modell so denn möglich in seine Einzelteile zerlegt um einzelne Baugruppen zu erhalten. Grundsätzlich scheint die Aufteilung des Herpa Patriots in Fahrgestell und Fahrerhaus, Raketenstartrampe und die Raketenbehälter recht schlüssig.

Entsprechend dieser Baugruppen beginnt der Bau des 1:35 Modells.

{Abschnitt N° 3} Startrampe ~

Raketenbehältergestell

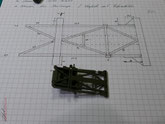

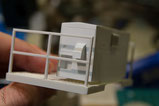

Da bereits ein Raketenbehälter fertiggestellt ist und somit die entsprechenden Maße vorgegeben sind, wird im nächsten Schritt die Startrampe als Unterbau für die vier Raketenbehälter konstruiert.

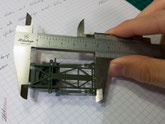

Zunächst dient das 1:87 Modell als Hilfe um die genauen Maße der Startrampe zu erfassen. Während der gesamten Bauphase werden wichtige Bauteile und -gruppen zunächst aufskizziert um ein strukturiertes Vorgehen zu ermöglichen.

Als besonders wertvolles Werkzeug ist an dieser Stelle die Schieblehre zu erwähnen, die ein ständiger Begleiter während des gesamten Projektes ist. Mit ihr lassen sich selbst Zehntel-Milimenter messen und somit erhält man bei der Multiplikation mit dem Umrechnungsfaktor von 1:87 auf 1:35 ein noch genaueres Ergebnis, wie groß oder klein das jeweile Teil sein sollte um den Originalmaßen am ehesten zu entsprechen. [An dieser Stelle sei angemerkt, dass eine Abweichung von 1 Milimenter im Maßstab 1:35 in Wirklichkeit einer Abweichung von bereits 3,5 Zentimeter entspricht, eine nicht zu unterschätzende Tatsache.]

{Abschnitt N° 3} Startrampe

~ Drehplattform

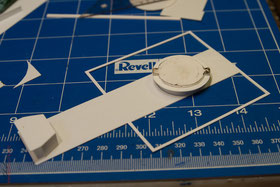

Nachdem das Gestell für die Raketenbehälter grob konstruiert ist folgt als nächstes die Drehplattform auf welcher später der Aufbau samt Raketenbehälter sitzen wird. Diese Drehplattform erweist sich als besonders komplex. An der Front dieses Teils ist eine Kreisform zu erkennen und seitlich gilt es diverse Winkel zu beachten. Der hintere Bereich erfährt besondere Beachtung, da dieser so konstruiert werden muss, dass der Kasten der später durch die Schläuche mit den einzelnen Behältern verbunden sein wird genug Platz hat.

Im inneren hinteren Bereich sind weiter verschiedene Winkel zu beachten.

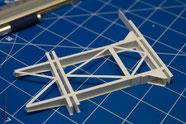

Auf Skizzen basierend wird zunächst die Bodenplatte und die deckungsgleiche Oberplatte hergestellt, wobei aus letzterer ein Kreis ausgeschnitten wird. Anschließend werden die Seitenplatten sowie die Frontplatten angefertigt und alle Teile werden miteinander verklebt. Für die vordere Kreisform wird ebenfalls ein Plastikteil angefertigt, welches unter Spannung unter der Zuhilfenahme von Sekundenkleber in die vordefinierte Form geklebt wird.

{Abschnitt N° 3} Startrampe ~ Verbindung Rampe und Plattform

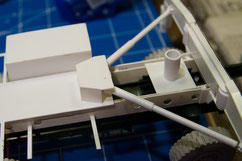

Im nächsten Schritt wird die Startrampe für die Raketenbehälter mit der Drehplattform verbunden. Hierfür wird im hinteren Bereich ein starker Kupferdraht eingefädelt der beide Teile miteinander fixiert und die Höhenverstellung ermöglicht. Zunächst ist noch nicht klar ob die gesamte Startvorrichtung beweglich oder starr gebaut werden soll.

Anhand diverser Vorbildfotos wird die Hydraulikvorrichtung am vorderen Teil der Drehplattform nachgebildet. Diverse Einzelteile bilden hier in Symme die Hydrauliktechnik. Wirken die Teile einzeln sehr abstrakt, so ergibt sich später nach dem Zusammenfügen ein stimmiges Gesamtbild.

Die Hydraulikzylinder sind zunächst noch sichtbar, diese werden später noch verkleidet, am Originalfahrzeug sind diese auch auf sämtlichen Referenzbildern durch eine Ummantelung geschützt.

{Abschnitt N° 4} Erste Arbeiten am Fahrgestell ~ Hebehydraulik

Da die Startrampe für die Raketen nun grob fertiggestellt ist, folgt als nächstes die Basis des Fahrzeugs auf der

alles weitere aufbaut. Zunächst wird das Fahrgestellt entsprechend verlängert da der MAN 8X8 in der 15t. Version als Patriot-Trägerfahrzeug "Überlänge" im Vergleich zum "regulären" MAN

8X8 hat.

Gleichzeitig wird die Fahrerkabine auf der Fahrerseite rechts ausgeschnitten und neu aufgebaut da das Profil der Kabine an dieser Stelle nicht mit dem des Revell Bausatzes entspricht.

Bevor das Fahrgestell final vollendet ist wird dieser Bauabschnitt pausiert und die Hebehydraulik genauer analysiert. Es erscheint sinnvoller diese

Teile zunächst vorzubereiten, zu konstruieren und anschließend einzubauen bevor das Fahrgestell vollendet ist.

Der Patriot besitzt insgesamt 4 Hydraulikstützen, einen an jeder "Ecke". Der Nutzen dieser Stützen ist darin begründet, das gesamte Fahrzeug bei unebenem Grund in eine waagrechte Position zu bringen um für das Abfeuern der Raketen eine Optimalposition zu erreichen.

Die Hydraulik an dem Originalfahrzeug ist grundsätzlich unterschiedlich aufgebaut.

Im vorderen Bereich sind die Hydraulikstützen schwenkbar und werden für den Einsatz um 90° seitlich ausgeschwenkt um das Absetzen zu ermöglichen. Die hintere Hydraulik wird seitlich nach links und rechts ausgefahren und anschließend abgesenkt.

Neben der unterschiedlichen Bewegungsmechanismen sind die vorderen und hinteren Hydraulikarme unterschiedlich aufgebaut.

Die Konstruktion beginnt mit den vorderen Hebearmen. Da diese auf beiden Seiten gleich sind müssen die relevanten Teile in vierfacher Ausfertigung konstruiert werden. Zu diesem Zeitpunkt der Bauphase ist der Plan, die Hydraulik komplett beweglich zu bauen um in Verbindung mit der beweglichen Abschussplattform später den Patriot sowohl in Marsch- wie auch in Feuerstellung darstellen zu können.

Die Hydraulikzylinder und die Verbindung zu den Schwenkarmen wird zum Großteil aus verschiedenen Plastikzylindern hergestellt.

Als Herausforderung entpuppt sich die Darstellung des Gelenkpunktes an dem die Hydraulikarme der Frontstützen befestigt sind. Da die Referenzbilder hierzu sehr rar sind

ist eine gute Portion Erfindergeist gefragt. Anhand der vorhandenen Referenzbilder wird eine erste Konstruktion gemacht und auf das Fahrgestell aufgesetzt.

{Abschnitt N° 5} Fahrzeugaufbauten ~ Heckplattform

Nach der Konstruktion der vorderen Hydraulikarme folgte der Aufbau der Plattformen im Heckbereich. Diese Plattformen sind ein großer Bauabschnitt,

da sie zum einen aus vielen einzelnen großen Teilen bestehen und gleichzeitig sehr unterschiedliche Formen und Größen aufweisen. Dies macht eine Serienproduktion unmöglich sondern fodert ein

ständiges Nachmessen und eine Anpassung von vorgenommenen Teilen.

Entsprechend den Maßen des Herpa-Modells findet eine erste Konstruktion der Außenwände statt. Die weitere Detaillierung erfolgt zu einem späteren Zeitpunkt.

{Abschnitt N° 5} Fahrzeugaufbauten ~ Generatorplattform

Oberhalb der vorderen Hydraulikstützen ist eine Plattform auf dem Fahrzeug, auf welcher ein großes Stromaggregat sitzt. Dieses ist unter einem

kastenförmigen Gehäuse untergebracht.

Nähere Detailbilder des vorderen Hydraulikbereiches zeigen einen Kasten welcher als Unterkonstruktion für die Generatorplattform dient.

Im Inneren dieses Kastens dient ein Zylinder als Basis für die aufliegende Plattform.

Gleichzeitig wird die Verstrebung des Fahrgestells durch zwei weitere längliche Plastikprofile verstärkt in welche runde Löcher eingelassen sind.

{Abschnitt N° 5} Fahrzeugaufbauten ~ Heckhydraulik

Die Heckhydraulik wird {wie bereits erwähnt} seitlich ausgefahren. Es handelt sich um einen vierkantigen

Hydraulikbalken welcher in einem massiven Gehäuse eingelassen ist. Da beide Hydraulikarme identisch sind können alle Teile entsprechend doppelt angefertigt werden.

Auch hier wird während der Konstruktion darauf geachtet, alle Teile so miteinander zu verkleben und zu verbinden, dass eine Beweglichkeit der ausfahrbaren Arme möglich bleibt. Da der Herpa-Patriot an dieser Stelle {leider} keinen Mehrwert bietet, wird an weiteren Anbauteilen Maß genommen und entsprechend den vorhandenen Proportionen die Hydraulikarme konstruiert.

Die senkrechten Hydraulikpfosten entsprechen den vorderen Pfosten, sodass hier eine Reproduktion die Anfertigung erleichtert.

Schließlich wird die Heckhydraulik am hinteren Teil des Fahrgestells befestigt und der Patriot ist zum ersten mal im Schwebezustand.

{Abschnitt N° 5} Fahrzeugaufbauten ~ Fronthydraulik Vol. II

Nach der groben Einpassung der Hydraulik folgt der An- und Ausbau der Plattformen. Bevor die Frontplattform mit dem Generator eingebaut wird, wird die vordere Querverbindung der Hydraulikstützen komplett überarbeitet um eine dauerhaft Stabile Stützung des Modells sicherzustellen. Anschließend werden die beiden Hydraulikzylinder konstruiert, welche die beiden vorderen Stützen in die Stützposition nach außen pressen. Diese sind grundsätzlich beweglich konstruiert, werden aber durch die Fixierung der Frontstützen fest verklebt.

An der Rückseite/Innenseite der Hydraulikarme ist beidseitig eine Vorrichtung, welche ein Verklemmen von

Personen bzw. Gegenständen verhindern soll, wenn die Hydraulikarme eingefahren werden.

{Abschnitt N° 5} Fahrzeugaufbauten ~ Generatorplattform und Generator

Mit der Fertigstellung der vorderen Hydraulik muss dieser Bereich vorerst nicht mehr weiter mit

Plastikteilen ausgebaut werden. Somit kann der weitere Ausbau der Fahrzeugplattformen beginnen. Die Laufflächen der Aufbauten bestehen in großen Teilen aus einer durchsichtigen Gitterplattform.

Um diese darstellen zu können muss zuerst der entsprechende Bereich ausgeschnitten werden. Am Zubehörteilmarkt ist schließlich ein Gitter mit einer Rautenstruktur gefunden, welches in 1:35

vergleichsweise realistisch wirkt. Bis zur Ankunft des Gitters wird währendessen an anderen Bereichen weitergearbeitet.

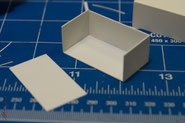

Für den Generator auf der oberen Plattform wird zunächst ein innerer Korpus aus 0,5mm Profil konstruiert der die Form des Gehäuses besitzt. Um die Strukturen [in Form von Lüftungsschlitzen und Klappen] darzustellen werden 3,0mm Profile entsprechend ausgeschnitten und anschließend von allen Seiten auf den inneren Aufbau geklebt. Besondere Beachtung kommt dem oberen Bereich zu. Das "Dach" des Gehäuses ist nach vorne und hinten leicht abfallend.

{Abschnitt N° 5} Fahrzeugaufbauten ~ Heckstaukasten

Bei der Recherche zu dem Patriot ist im hinteren Bereich des Fahrzeuges ein waagrechter Staukasten zu erkennen, welcher über die gesamte Breite des Fahrzeuges reicht.

An dieser Stelle sei erstmals erwähnt, dass die Breite sämtlicher Anbauteile und Plattformen bereits in

diesem Stadium der Bauphase definiert sein muss. Denn der MAN 8X8 15t. ist breiter als der MAN 8X8 10t. Dies beginnt an der Fahrerkabine welche durch Anbauten im Radkastenbereich

verbreitert wird und zieht sich über sämtliche Plattformen im mittleren Fahrzeugbereich bis zum Heck.

Entsprechend wird dies bei der Konstruktion des Staukastens berücksichtigt. Erste Ideen, wonach die Klappen des Kastens geöffnet dargestellt werden, werden wieder verworfen da der Inhalt und der Aufbau nicht genau bekannt ist.

Nach der Konstruktion wird hinter der Heckhydraulik ein Abstandshalter eingefügt, welcher gleichzeitig zum Träger für den hinteren Staukasten wird.

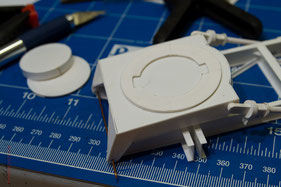

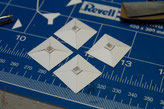

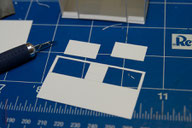

{Abschnitt N° 5} Fahrzeugaufbauten ~ Rotationskörper für Abschussplattform

Im Folgenden geht es um die Konstruktion des Rotationskörpers unter der Drehplattform, auf welcher

später die vier Raketenbehälter aufliegen werden. Bereits von Beginn an war klar, dass die gesamte Drehplattform für die Raketenbehälter auch später {wie beim Original} voll um 360° drehbar sein

sollte.

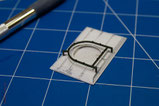

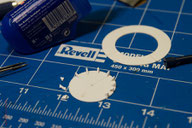

Um dies konstruieren zu können, müssen eine ganze Reihe von Kreisformen mit dem Zirkel respektive mit einer Kreisschablone aufgezeichnet werden und anschließend muss ein händisches Ausschneiden mit einem Skalpell erfolgen. Wie sich herausgestellt hat, ist für diesen Schritt die Kreisschablone weitaus geeigneter, da durch die Möglichkeit, diese fest aufzulegen, die Andeutung eines Kreises um ein Vielfaches erleichtert wird.

Da sämtliche Referenzbilder lediglich einen kompletten Zahnkranz unter der Drehplattform erahnen lassen {und sich die Lust, so einen Zahnkranz in 1:35 zu erstellen ehrlich gesagt im Zaum hilt} entscheide ich mich, diesen nicht näher nachzubilden, sondern den Fokus auf die Drehvorrichtung zu setzen.

Zunächst wird ein Kreis ausgeschnitten, in welchem erneut ein weiterer Kreis konstruiert wird.

Der innere Kreis wird als Richtwert für den zentralen Drehkörper genommen, auf welchem später die gesamte Plattform aufgebaut wird.

Um die benötigte Höhe zu erreichen erfolgt im Inneren eine Abringung von kleinen Winkeln zur Stabilisierung der umlaufenden Seitenwand, welche anschließend angebracht wird.

Die umlaufende Seitenwand wird mit einer Klemme fixiert damit der Klebstoff aushärten kann und sich durch die Biegung des Plastiks der Aushärtevorgang nicht unterbrochen wird.

Währendessen folgt die Konstruktion von weiteren Kreisen, welche dafür benötigt werden um ein

"Einrasten" der Drehplattform sicherzustellen. Dieses Prinzip ist an die Konstruktion von Modellpanzern angelehnt, bei welchen der Turm und die Unterwanne ebenfalls durch zwei "Zähne" eindeutig

ineinandergreifen und nur in bestimmten Stellungen ein Lösen der Teile voneinander möglich ist.

Nachdem auch das "Positiv" und "Negativ"-Teil kostruiert und ausgeschnitten ist, werden die relevanten Teile miteinander verklebt und ebenfalls durch Klemmen besonders gepresst. Da dieser Punkt später einmal den gesamten Aufbau samt Raketenbehälter tragen wird, wird hier besonders auf eine solide Verbindung Wert gelegt.

Nach dem Aushärten aller Teile erfolgt die Verklebung der "Positiv" und "Negativ"-Teile jeweils mit ihren Basisteilen, zum einen der Plattform des Trägerfahrzeugs und zum anderen die Drehplattform.

{Abschnitt N° 5} Fahrzeugaufbauten ~ Fahrerhaus, Fahrwerksanbauten und Kontrollpanels

Am Fahrerhaus werden im Lauf der aktuellen Bauphase diverse Anpassungen gemacht. Neben der Überarbeitung

der Backbordbordwand wird ebenfalls ein neues Dach konstruiert. Das Dach des Patriots weißt andere Strukturen als das Dach des Standard MAN´s auf.

Wie Eingangs erwähnt, ist der Patriot breiter als der reguläre 8X8er und deshalb wird auf beiden Seiten des Fahrerhaus eine Radkastenerweiterung angebaut, entsprechend den Bildern des Originals. Eine Verbreitung von 5 mm auf beiden Seiten führt zur finalen Breite des Fahrzeugs, welche sich ebenfalls in der Breite der Aufbauten und Plattformen und auch in der Breite des Heckstaukastens wiederfindet.

Parallel findet die Konstruktion der Fahrwerksanbauteile statt. Diese werden entsprechend der Vorbildfotos größtenteils nach Augenmaß frei konstruiert und sind an die Maße des Herpa-Patriots angelehnt. Generell gilt beim ganzen Bau des Modells, dass im Zweifel auf das Gute Augenmaß und das harmonische Zusammenspiel der einzelnen Komponenten geachtet wird und nicht die Exaktheit der abgemessenen Maße gilt.

Anschließend folgen die beidseitigen Kontrollpanele. Da es von diesen zahlreiche Referenzfotos gibt, entschließe ich mich dazu, eine der beiden Boxen geöffnet darzustellen, um einen Einblick in das Innere zu ermöglichen. Mit verschiedenen Plastikprofilen werden die einzelnen Baugruppen konstruiert und zusammengesetzt und anschließend die Panele auf die Plattformen aufgebaut.

{Abschnitt N° 5} Fahrzeugaufbauten ~ Hydraulikstützen & weitere Fahrwerksanbauten

Von zentraler Bedeutung für den Hebemechanismus sind die vier Hydraulikstützen rund um das Fahrzeug. Diese stehen auf vier massiven Stahlplatten die von allen Seiten leicht nach innen oben zu laufen. Um dies modellbauerisch umzusetzen wird zuerst die Bodenplatte abgemessen und ausgeschnitten und anschließend ein Zwischenblock aus einem quadratischen Plastikprofil zugeschnitten, welcher die Höhe der Auflageplatte definiert. Die seitlichen schrägen Anbauteile werden anschließend aus dünnem Plastik angefertigt und Stück für Stück eingepasst.

Neben der Herstellung der Hydraulikstützen und deren Auflagen werden parallel auch die Rahmen für die

Auflageplatten angefertigt, die auf dem Heckstaukasten angebracht sind.

Im späteren Bauverlauf werden die Platten noch weiter mit Drähten und selbstgebogenen Photoätzteilen verfeinert werden. Diese weiteren Detaillierungen werden aber erst später hinzugefügt um ein Abbrechen während der "groben" Bauphase auszuschließen.

Nachdem die Hydraulikstützen grob in Form sind [und das Gitterblech für die Plattformen immernoch nicht

angekommen ist] geht die weitere Detaillierung der Fahrwerksanbauten weiter. Da mir das Teil links neben dem Kraftstofftank nicht gefällt und die Form des ersten Teils auch nicht der des

Originals entspricht, erfolgt die Konstruktion eines zweiten, korrekten, Teils. Weiter werden die beiden Kontrollpanele entsprechend den Referenzbildern noch weiter

detailliert.

Beim Betrachten der Originalbilder fällt auf, dass am Heck unter dem Staukasten ein Stoßfänger angebracht ist welcher auch die Nummernschilder und die Beleuchtungsanlage trägt. Die Konstruktion der Beleuchtungs- und Nummernschildträger ist sehr komplex, da diese Teile sehr filigran sind und diverse kleine Details aufweisen. Da links und rechts ein identischer Träger angebracht ist, werden alle Teile doppelt konstruiert.

Ebenfalls unter dem Staukasten ist am Ende des Fahrgestells noch auf jeder Seite eine

Hakenvorrichtung zu erkennen. Diese wird konstruiert, indem zuerst die relevanten Löcher in eine Plastikplatte gebohrt werden und die Rundungen anschließend mit einem Skalpell ausgeschnitten und

schließlich mit einem Schleifpapier verschliffen werden.

{Abschnitt N° 5} Fahrzeugaufbauten ~ Ummantelung Generatorgehäuse

Bis jetzt ist der Generator hinter dem Fahrerhaus noch "roh" und unverkleidet. Um die Strukturen rund um den Generator detailliert und strukturiert nachbilden zu können wird von jeder Seite eine 0,3 mm Plastikplatte angebracht, in welche vor der Anbringung die jeweiligen Klappen und Aussparungen geschnitten werden. Da sich dieses dünne Plastik sehr gut bearbeiten lässt, erweist sich dieses Verfahren als sehr gut geeignet um detaillierte Strukturen darzustellen.

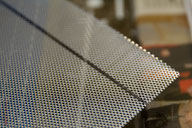

{Abschnitt N° 5} Fahrzeugaufbauten ~ Trettgitter und Fahrerhausdetails

Nach einer gefühlten Ewigkeit ist es endlich soweit - das benötigte Gitter für die Darstellung der Trettgitter auf den hinteren Plattformen ist angekommen. Da bei der Bestellung nur eine grobe Skizze des Gitters zu erkennen ist, bin ich umso erfreuter als ich das Gitter vor mir liegen habe. Die Rautenstruktur des Gitters ist sehr schön nachgebildet und entspricht am ehesten dem, was am Originalfahrzeug zu sehen ist.

Nachdem der Zuschnitt aufgezeichnet ist, wird das Gitter mit einer Schere ausgeschnitten. Die Verklebung der Gitterflächen geschieht mit einem Sekundenkleber, da Metall und Plastik keine gemeinsame Basis für einen "normalen" Klebstoff haben.

Mit dem Einpassen der Gitter können weitere Bauschritte vollzogen werden. Deshalb wird als nächstes das Geländer angefertigt, welches auf der Generatorplattform auf beiden Seiten vor einem Absturz schützt. Hierfür wird das Geländerteil des Herpa-Patriots ausgemessen und entsprechend des Umrechnungsmaßstabes hochskaliert.

Bei der weiteren Recherche und der Untersuchung der Originalbilder fällt auf, dass das Dach des gesamten

Fahrerhauses nicht dem des mitgelieferten Dachs des Bausatzes entspricht. Also: Selbermachen. Entscheidend beim Fahrerhausdach ist, dass im vorderen Bereich ein nach oben gerichteter Aufbau

angebracht ist. Auf diesem Aufbau ist ein Bogen montiert auf welchem eine MG-Lafette angebracht werden kann. Dieses Teil kann glücklicherweise aus dem Bausatz entnommen und mit leichten

Modifikationen verbaut werden.